Automatisierte Komponentenmontage für neue umweltfreundliche Motorengenerationen.

Komplexe Prüf- und Montagetechnik.

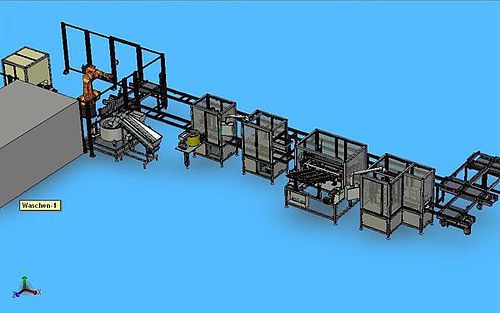

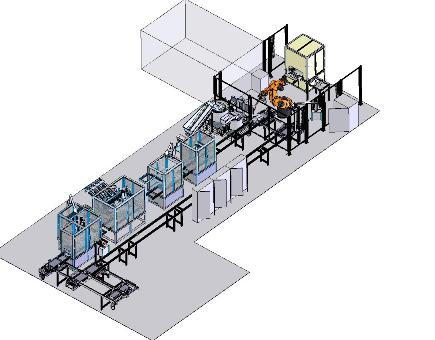

Für die Fertigung einer Motorenbaugruppe hat die FLG Automation AG eine komplette Montagelinie entwickelt und realisiert. Auf ihr werden die Steuergehäuse für neue Motorenreihen von umweltfreundlichen Mittelklassefahrzeugen vollautomatisch montiert und geprüft.

Im Vordergrund bei der Auslegung standen neben den hohen Qualitätsansprüchen des Automobilherstellers eine lückenlose Rückverfolgbarkeit der gefertigten Komponenten und hohe Prozesssicherheit. Sämtliche in der Linie anfallenden Montage- und Prüfergebnisse werden dem einzelnen Steuergehäuse über einen RFID-Chip im Werkstückträger des Transportsystems, dem Datamatrixcode des jeweiligen Steuergehäuses, zugeordnet und nach beendeter Montage in einer Datenbank gespeichert. Ein 6-Achs-Roboter von KUKA übernimmt die Entnahme der Gehäuse aus der Waschanlage und übergibt sie der ersten Kontrollstation.

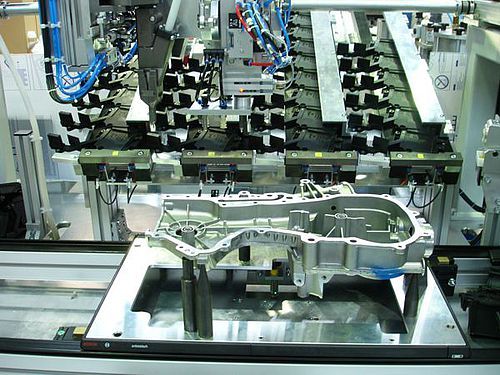

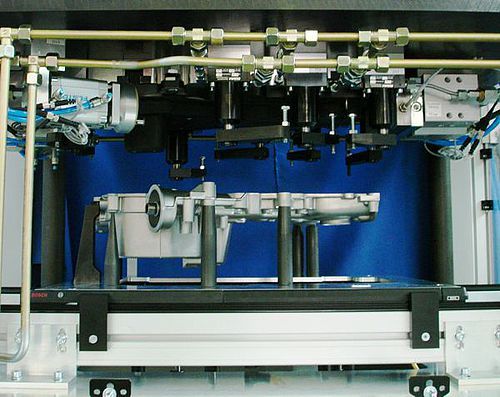

Hier werden sämtliche bearbeiteten Konturflächen auf mögliche Lunkereinschlüsse mittels eines intelligenten Bildverarbeitungssystems geprüft. In den folgenden Montageprozessen entlang des Lineartransfersystems werden einzelne Bauteile Kraft-Weg-überwacht in das Gehäuse gefügt, beölt und luftdicht geklebt. Spezielle Dosiersysteme geben hierbei immer die exakt definierte Menge an das Bauteil ab. Mit Elektronikschraubern und diversen Zuführsystemen werden weitere Bau eile bereitgestellt und Drehmomentüberwacht verschraubt. Im Anschluss wird das komplette Bauteil in einer eigens dafür entwickelten hydraulischen Druckprüfstation eingespannt, abgedichtet und die einzelnen Kammern werden auf Dichtheit geprüft. Erst jetzt, nachdem alle Komponenten fehlerfrei, prozesssicher montiert und geprüft wurden, ist der Weg frei zur Motormontage.