Automatisierte Komponentenmontage für neue umweltfreundliche Motorengenerationen

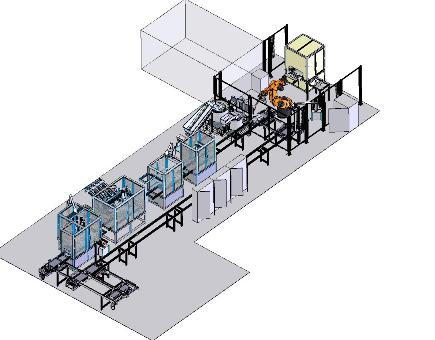

Für die Fertigung einer Motorenbaugruppe hat die FLG Automation AG eine komplette Montagelinie entwickelt und realisiert. Auf ihr werden die Steuergehäuse für neue Motorenreihen von umweltfreundlichen Mittelklassefahrzeugen vollautomatisch montiert und geprüft.

Für die Fertigung einer Motorenbaugruppe hat die FLG Automation AG eine komplette Montagelinie entwickelt und realisiert. Auf ihr werden die Steuergehäuse für neue Motorenreihen von umweltfreundlichen Mittelklassefahrzeugen vollautomatisch montiert und geprüft.

Im Vordergrund bei der Auslegung stand neben den hohen Qualitätsansprüchen des

Automobilherstellers, eine lückenlose Rückverfolgbarkeit der gefertigten Komponenten und hohe Prozesssicherheit. Sämtliche in der Linie anfallenden Montage- und Prüfergebisse werden dem einzelnen Steuergehäuse über einem RFID-Chip im Werkstückträger des Transportsystems, dem Datamatrixcode des jeweiligen Steuergehäuses zugeordnet, und nach beendeter Montage in einer Datenbank gespeichert.

Ein 6-Achs Roboter von KUKA übernimmt die Entnahme der Gehäuse aus der Waschanlage und übergibt sie der ersten Kontrollstation. Hier werden sämtliche bearbeiteten Konturflächen auf mögliche Lunkereinschlüsse mittels einem intelligenten Bildverarbeitungssystems geprüft.

Ein 6-Achs Roboter von KUKA übernimmt die Entnahme der Gehäuse aus der Waschanlage und übergibt sie der ersten Kontrollstation. Hier werden sämtliche bearbeiteten Konturflächen auf mögliche Lunkereinschlüsse mittels einem intelligenten Bildverarbeitungssystems geprüft.

In den folgenden Montageprozessen entlang des Lineartransfersystems werden einzelnen Bauteile in das Gehäuse gefügt. Dabei werden sie Kraft-Weg überwacht. Gleichzeitig werden sie beölt und luftdicht geklebt. Spezielle Dosiersysteme geben hierbei immer die exakte definierte Menge an das Bauteil ab. Mit Elektronikschraubern und diversen Zuführsystemen werden weitere Bauteile bereitgestellt und Drehmoment überwacht verschraubt.

Im Anschluss wird das komplette Bauteil in einer eigens dafür entwickelten hydraulischen Druckprüfstation eingespannt, abgedichtet und die einzelnen Kammern auf Dichtheit geprüft.

Erst jetzt, nachdem alle Komponenten fehlerfrei, prozesssicher montiert und geprüft wurden, ist der Weg frei zur Motormontage.

EURO-Line mit gekoppelter Montage

Übersicht

Übersicht

Kombination aus Montagetechnik und Handhabungstechnik.

In der Anlage werden Motoren über Trays von einem Palettierer bereitgestellt. Die Motoren werden entnommen, in einer Zwischenstation gerichtet und nach erfolgter Kameraprüfung von den Steckkontakten in einem Ventilblock eingesetzt. Die Taktzeit pro zusammengesetzte Einheit liegt bei 12 sec.

Palettierung/Depalettierung

Palettierung/Depalettierung

Die Beschickung und der Abtransport der Anlage mit Trays erfolgt über Europaletten. Die Beschickung und der Abtransport der Paletten aus der Palettierzelle erfolgt manuell mittels Hubwagen. Auf der Vollpalette befinden sich jeweils 4 Stapel Trays . Mit einem Traygreifersystem wird das oberste Tray von einem der Stapel entnommen und auf einen Positioniertisch abgesetzt. Die NC-Tischachse fährt das Tray reihenweise unter der Y-Z-Achsenkombination durch, von der die Motoren aus den einzelnen Nestern des Trays entnommen werden.

Nach dem Entladen des Trays wird dieses vom Positioniertisch zur Trayentladeseite gefördert. Der Traygreifer übernimmt das leere Tray setzt dies auf den Leerpalettenplatz ab.

Nach dem Entladen des Trays wird dieses vom Positioniertisch zur Trayentladeseite gefördert. Der Traygreifer übernimmt das leere Tray setzt dies auf den Leerpalettenplatz ab.

Montagestation

Die E- Motormontage wird linear an die Palettiererzelle angeflanscht.

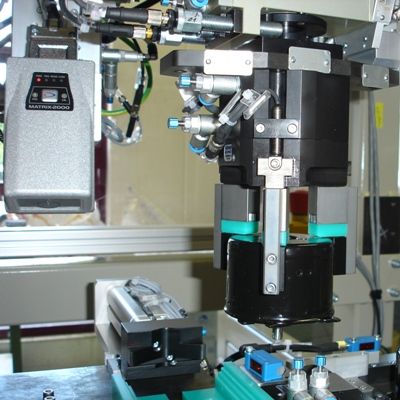

Der mit dem Palettiererhandling aus dem Tray entnommene Motor wird in einer Erkennungsposition auf Lagerichtigkeit per Steckerkontakt mittels einer Ultraschallsensorik detektiert. Anschließend wird der Motor mit Motorwelle nach unten auf eine feststehende Ausrichteinheit abgelegt.

Es erfolgt eine Zentrierung vom Motorlager und vom Motorgehäuse.

Mit einem Füge-/Richthandling, ausgestattet mit Dreibackengreifer, X/Y Meßsystem und Servoantrieb wird das Richten der exzentrisch gelagerten Motorwelle vorgenommen.

Nach dem Schließen des Dreibackengreifers wird der Versatz in X / Y Richtung vom Ausgleichskopf mittels Meßsystem ermittelt. Innerhalb der S7 SPS Software wird der Korrekturwinkel ermittelt und über den Servomotor angefahren. Somit ist die Motorwelle ausgerichtet.

Nach dem Schließen des Dreibackengreifers wird der Versatz in X / Y Richtung vom Ausgleichskopf mittels Meßsystem ermittelt. Innerhalb der S7 SPS Software wird der Korrekturwinkel ermittelt und über den Servomotor angefahren. Somit ist die Motorwelle ausgerichtet.

Je nach Lageerkennung vom Steckerkontakt erfolgt die Ausrichtung der Motorwelle auf 0 Grad oder 180 Grad. Sollte die Lagerichtigkeit vom Steckkontakt um 180 Grad verdreht gewesen sein wird mit dem an einer NC- Y-Achse befindlichen Fügehandling der Motor um 180 Grad gedreht. Vorher erfolgt eine Motorwellenausrichtung.

Der über das WT-Bandsystem bereitgestellte WT wird gestoppt und über eine Hubeinheit ausgehoben und fixiert.

Anschließend erfolgt eine Kameraprüfung der ECU-Kontakte auf Maßhaltigkeit.

Der Ventilblock mit bereits montierten Kolben und gefügtem Nadellager wird in einer Maske zentriert. Ein pneumatisches Y-Z Handling mit Schwenkzylinder positioniert das Nadellager an der Innenwand vom Ventilblock und kippt es um das theoretische Spaltmaß wieder zurück.

Der vorgerichtete Motor wird mittels einer Servo Z-Achse auf den Ventilblock mit gerichtetem und geprüftem ECU Steckkontakt gefügt.

Bevor die Hubeinheit den Werkstückträger wieder zur Weiterbearbeitung freigibt wird mittels eines Scanners eine Barcodeabfrage vorgenommen.

Ultraschallschweißautomat

Der Ultraschallschweißautomat trennt und verschweißt gleichzeitig Filterflies mit einem Siebträger.

Der Ultraschallschweißautomat trennt und verschweißt gleichzeitig Filterflies mit einem Siebträger.

Die Anlage wurde als Halbautomat konstruiert und gefertigt. Ein Mitarbeiter setzt den zu bearbeitenden Siebträger händisch in die Werkstückaufnahme ein.

Über einen Starttaster beginnt der Fügeprozess. Nach dem Schweißvorgang wird das fertige Teil dem Bediener wieder zur manuellen Entnahme frei gegeben.

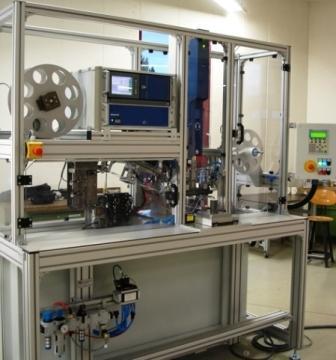

Montageanlage für Telekommunikationsstecker

Montageautomat für Steckergehäuse (Telekommunikation)

Montageautomat für Steckergehäuse (Telekommunikation)

Die Zuführung der einzelnen Steckergehäuse erfolgt über die Integration eines Fördertopfes mit entsprechender Zuführtechnik.

Die Kontaktstreifen werden über eine Haspel als Endlosband der Anlage zugeführt. Das Ausstanzen und Biegen erfolgt innerhalb des Montageautomaten.

Die Gehäuse werden anschließend optisch vermessen. Hierbei wird die Schrägstellung/Position und Anwesenheit der Kontakte mit einer Genauigkeit von +/- 5/100 mm ermittelt. Nach der Vermessung werden die Stecker beschriftet und in Blister verpackt. Die Taktzeit der Anlage liegt bei 15 sec. pro Stecker mit 72 Einzelkontakten.

Die Gehäuse werden anschließend optisch vermessen. Hierbei wird die Schrägstellung/Position und Anwesenheit der Kontakte mit einer Genauigkeit von +/- 5/100 mm ermittelt. Nach der Vermessung werden die Stecker beschriftet und in Blister verpackt. Die Taktzeit der Anlage liegt bei 15 sec. pro Stecker mit 72 Einzelkontakten.