Im Bereich der Konsumgüterindustrie ist eine Produktion ohne Automatisierung nicht mehr vorstellbar.

Im Bereich der Konsumgüterindustrie ist eine Produktion ohne Automatisierung nicht mehr vorstellbar.

Immer größere Ausbringungsmengen, eine steigende Produktqualität und eine Senkung der Stückkosten, können auf Dauer nur durch Automation realisiert werden.

Mit seinen Geschäftsfeldern Montage-, Handhabungs- und Palettiertechnik ist die FLG Automation AG auch als Zulieferer in vielen Bereichen der Konsumgüterindustrie mit Maschinen und Anlagen vertreten.

Palettierung von Zahnbürsten

Übersicht Hier werden Zahnbürstenrohlinge aus 600 x 400 mm großen Trays entnommen und in ein Taktband mit eingesetzt.

Hier werden Zahnbürstenrohlinge aus 600 x 400 mm großen Trays entnommen und in ein Taktband mit eingesetzt.

Im Pufferbetrieb entnimmt die Anlage Zahnbürsten aus dem Taktband und legt sie in leere bereitgestellte Trays ab.

Die Anwahl der Betriebsart erfolgt über das Bedienfeld der Anlage.

Palettenbereitstellung

Die Bereitstellung der Trays erfolgt über Pufferbänder. Mit dem Beladeaufzug wird das jeweils oberste Tray vom Stapel vereinzelt, auf den Traytransportschlitten der X Achse abgesetzt und Reihenweise unter der Y Achse durchgetaktet. Die Bürstenrohre werden aus dem Tray entnommen und in das nachfolgende Taktband abgesetzt.

Die Bürstenrohre werden aus dem Tray entnommen und in das nachfolgende Taktband abgesetzt.

Nach dem Entladen des Trays wird diese vom Entladeaufzugsystem übernommen, abgestapelt und über das Pufferband aus dem Palettierer transportiert.

Das Transportband für den Werkstücktransport wird innerhalb des Palettiereranbaus integriert.

Handling

Als Belade- oder Entladehandling (Y-Achse) kommt eine NC-Servoachse mit seitlichen Führungselementen zum Einsatz. Das 5-fach Greifhandling ist an einer pneumatischen Z-Achse montiert und ist um 90° drehbar.

Vollautomatische Prüf- und Verpackungsanlage für Bürstenköpfe

Optische Kontrolle mit anschließender Palettierung

Vielfach werden Verpackungsaufgaben noch händisch durchgeführt, da das menschliche Auge und die menschliche Haptik bei machen Produkten und Verpackungsvorgängen als Qualitätskontrolle einfach nicht wegzudenken sind. Anders jedoch bei der innovativen Verpackungslinie für Bürstenköpfe von FLG.

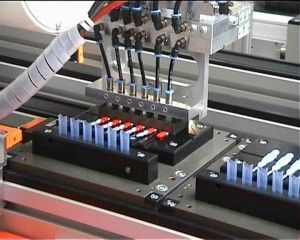

„Die Guten ins Töpfchen, die schlechten ins Kröpfchen“: Nach diesem Prinzip arbeitet auch die neue Verpackungsanlage von FLG. Für die Endkontrolle von Bürstenköpfen für elektrische Zahnbürsten wurde eine vollautomatische Verpackungslinie mit vorgelagerter optischer Qualitätskontrolle realisiert. Die zu prüfenden Bürstenköpfe werden dazu von speziellen Bürstenbändern nach den Beborstungsmaschinen übernommen und dann 2-spurig durch eine Vision-Zelle getaktet. In der Vision-Zelle sind pro Linie 5 Kamerasysteme mit einer speziellen Beleuchtung integriert, die Aufnahmen von den Bürstenköpfen aus unterschiedlichen Blickwinkeln machen. Eine spezielle Softwarelösung wertet diese Aufnahmen innerhalb kürzester Zeit aus.

„Die Guten ins Töpfchen, die schlechten ins Kröpfchen“: Nach diesem Prinzip arbeitet auch die neue Verpackungsanlage von FLG. Für die Endkontrolle von Bürstenköpfen für elektrische Zahnbürsten wurde eine vollautomatische Verpackungslinie mit vorgelagerter optischer Qualitätskontrolle realisiert. Die zu prüfenden Bürstenköpfe werden dazu von speziellen Bürstenbändern nach den Beborstungsmaschinen übernommen und dann 2-spurig durch eine Vision-Zelle getaktet. In der Vision-Zelle sind pro Linie 5 Kamerasysteme mit einer speziellen Beleuchtung integriert, die Aufnahmen von den Bürstenköpfen aus unterschiedlichen Blickwinkeln machen. Eine spezielle Softwarelösung wertet diese Aufnahmen innerhalb kürzester Zeit aus.

Die strenge Kontrolle ermittelt fehlerhafte Beborstungen hinsichtlich Farbe, Stellung oder auch Struktur der einzelnen Filamente. Trotz der intensiven und aufwendigen Kontrolle erzielt die Anlage eine Leistung von ca. 120 Bürsten pro Minute. Bürsten, die diese Prüfung erfolgreich bestanden haben, werden anschließend an das nachgelagerte Palettiersystem DUO-Line weitertransportiert. Das Standardpalettiersystem vereinzelt Kunststofftrays aus zwei separaten Stapeln parallel über zwei Doppelgurtbänder. Die Trays werden anschließend unter zwei autonom arbeitenden Handlingeinheiten mit Mehrfachgreifsystem durchgetaktet und mit den geprüften Gut-Teilen bestückt. Am Ende kann der Bediener die Trays mit den kontrollierten Bürstenköpfen stapelweise aus der Anlage entnehmen und an die weiteren Prozesse übergeben.

Verpackungslinie für Interdentalzahnbürsten

Aufwendige Verpackungen stellen immer neue Herausforderungen und eine hohe Flexibilität an die Verpackungslinien. Eine besondere Rolle spielt die Art und die Gestaltung der Verpackungen der Produkte im Bereich der Konsumgüterindustrie. Eine ideenreiche und ansprechende Verpackung nimmt daher immer mehr Einfluss auf die Kaufentscheidung der Konsumenten.

Aufwendige Verpackungen stellen immer neue Herausforderungen und eine hohe Flexibilität an die Verpackungslinien. Eine besondere Rolle spielt die Art und die Gestaltung der Verpackungen der Produkte im Bereich der Konsumgüterindustrie. Eine ideenreiche und ansprechende Verpackung nimmt daher immer mehr Einfluss auf die Kaufentscheidung der Konsumenten.

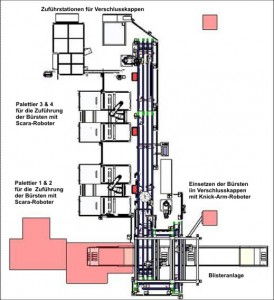

Die FLG Automation AG hat sich dieser Aufgabenstellung erfolgreich gestellt und eine flexible robotergestützte Verpackungslinie für Interdentalbürsten entwickelt und installiert. Die für den Kunden ansprechend in der Blisterverpackung präsentierten Produkte in unterschiedlichen Farben, Sortierungen, Kombinationen mit variierender Geometrie waren Grundlage und Herausforderung für die Auslegung der Verpackungslinie.

Die FLG Automation AG hat sich dieser Aufgabenstellung erfolgreich gestellt und eine flexible robotergestützte Verpackungslinie für Interdentalbürsten entwickelt und installiert. Die für den Kunden ansprechend in der Blisterverpackung präsentierten Produkte in unterschiedlichen Farben, Sortierungen, Kombinationen mit variierender Geometrie waren Grundlage und Herausforderung für die Auslegung der Verpackungslinie.

Darüber hinaus galt es eine hohe Ausbringung bei gleichzeitig hoher Prozesssicherheit, sowie kürzestenProduktwechselzeiten der Verpackungslinie sicherzustellen. Der Transport der vorkonfektionierten Verpackungseinheiten erfolgt in einem Lineartransfersystem mit Werkstückträgern. Entlang der Transportstrecke sind die einzelnen Stationen wie Palettiersystem, Füge- und Handlingroboter, sowie Zuführeinrichtungen für Schüttgut aufgebaut.

Die Tiefziehtrays mit den darin enthaltenen Interdentalbürsten werden aus Standardpalettierzellen von FLG vereinzelt. Zwei Scara Roboter sorgen für die kontinuierliche und flexible Entnahme der Bürsten aus den Trays und befüllen die bereitstehenden Werkstückträger je nach Bedarf mit einer unterschiedlicher Anordnung und Anzahl an Bürsten.

Die aus Hygienegründen auf die Bürsten aufzusteckenden Kappen werden zum Teil als Schüttgut mit einem Zentrifugalförderer oder über eine vorgeschaltete Tampondruckanlage zugeführt und anschließend von einem 6-Achs Roboter aufgesteckt.

Am Ende der Konfektionierung werden die Produkte durch zwei weitere 6-Achs Roboter in die Blisterverpackungen eingelegt und versiegelt.

Grauer Kasten Verpackungslinie (aus Newsletter)

- Vier FLG Palettierer zur Bereitstellung der Produkte

- Traydesign und Trayentwicklung von FLG

- 2 Scara Roboter mit Mehrfach-Vakuumsauggreifer

- 3 6-Achs-Knickarmroboter mit Mehrfach-Vakuumsauggreifer

- Greifsysteme sind als Schnellwechselsysteme ausgelegt

- Zuführeinrichtungen und Bereitstellungen

Anlagenausbringung

- 3.000.000 Bürsten/Jahr

Montageautomat für elektrische Zahnbürsten

Übersicht

Es werden Gehäuseteile einer elektrischen Zahnbürste an die Montagestation übergeben in die Sichtfenster verstemmt werden. Die einzelnen Montageschritte, Abtrennen des Angusses, fügen der Teile und weitere Prüfschritte erfolgen auf einem Rundschalttisch.

Aufgabe der Gehäuseteile

Die Aufgabe der Gehäuseteile erfolgt manuell. Dazu legt ein Werker jeweils 2 Teile in die Aufnahmen ein Der Rundschalttisch wird über eine 2-Hand-Auslösung gestartet.

Die Aufgabe der Gehäuseteile erfolgt manuell. Dazu legt ein Werker jeweils 2 Teile in die Aufnahmen ein Der Rundschalttisch wird über eine 2-Hand-Auslösung gestartet.

Anguss trennen Ein Pick an Place Handling entnimmt die beiden waagerecht liegenden Gehäuseteile und dreht sie um 90° mit dem Anguss nach unten über das Konturstück des Trennwerkzeugs.

Ein Pick an Place Handling entnimmt die beiden waagerecht liegenden Gehäuseteile und dreht sie um 90° mit dem Anguss nach unten über das Konturstück des Trennwerkzeugs.

Während des Trennvorganges werden die beiden Gehäuseteile mit den Handlinggreifern gehalten und anschließend wieder in die Aufnahmepositionen abgelegt.

Die Abgetrennten Angussteile fallen in einen Behälter.

Über einen einstellbaren Sensor wird geprüft, ob der Anguss abgetrennt wurde

Fenster in Gehäuse einsetzen

Die Fenster werden jeweils paarweise über einen SPEED-Line Palettierer der Anlage zugeführt.

Dazu wird der Palettierer mit bis zu 22 Trays in einem Transportwagen beladen. In dem Palettierer werden die Trays vereinzelt und zeilenweise unter einer Handlingachse durch getaktet.

Ein an der Handlingachse befindliches Doppelgreifsystem entnimmt jeweils zwei Fenster mittels Vakuumsauger. Die einzelnen Greifer werden während des Verfahrens auf 80 mm auseinander gefahren und in einer Zwischenstation abgelegt und fixiert.

Anschließend werden die Teile wieder aufgenommen und in die Verfahreinheit der Montagezelle abgelegt.

Die Verfahreinheit fügt die Fenster mit dem Gehäuse. Dieses wird durch eine Anpresseinheit in die Rundschalttischaufnahme gedrückt. Die Fenster werden mit einer Halterung auf dem Gehäuse fixiert.

Fenster verstemmen

Die positionierten Gehäuse und Fenster werden über vier einzeln geführte und geregelte Heissverstemmeinheiten mit einander verbunden.

Anschließend werden die montierten Fenster durch zwei verstellbare Sensoren überprüft.

Gore-Membran in Gehäuse einsetzten

Über einen Zuführtopf mit einer zweifachen Vereinzelung werden der Anlage Gore-Membranen bereitgestellt. Ein Pick and Place Handling mit Vakuumsaugern nimmt die Membranen auf und setzt sie auf Einpresseinheiten.

Über Zylinder werden die Membranen in die Gehäuse eingepresst. Die Membranen werden zum Fügen gefedert gehalten.

Anschließend findet ebenfalls eine Überprüfung der eingesetzten Membranen statt.