Die Automobilindustrie ist schon seit je her ein Vorreiter was die Automatisierung betrifft.

Die Automobilindustrie ist schon seit je her ein Vorreiter was die Automatisierung betrifft.

Die laufenden Änderungen der Produktpalette verlangt äußerste Flexibilität der Maschinen und Anlagen, die die automatisierten Arbeitsvorgänge übernehmen.

Hinzu kommen die sehr hohen qualitativen Anforderungen an die gefertigten Bauteile oder Baugruppen.

FLG ist auch hier mit einer langjährigen Erfahrung und einem ausgeprägten Know-how im Bereich Handhabungs- und Montagetechnik der richtige Partner für Sie, wenn es um das Thema Fabrikautomation im Bereich der Automobilindustrie geht.

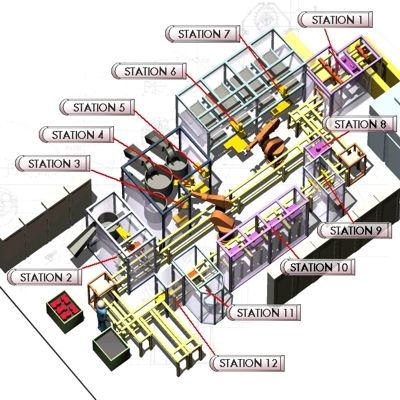

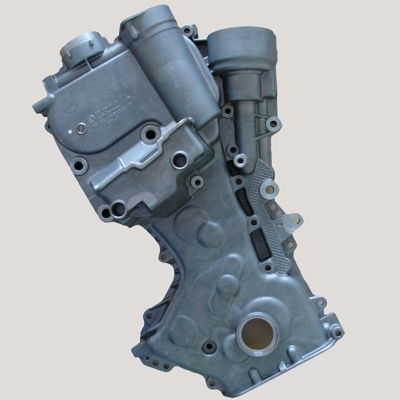

Komplette Montagelinie für Steuergehäuse

Als Basis der Montagelinie dient ein Lineartransportsystem, das als Karree aufgebaut ist.

Um das Karree, bzw. in das Karree sind die einzelnen Automatikstationen und der Nacharbeitsplatz integriert. Das Transportsystem ist als Doppelgurtbandsystem aufgebaut.

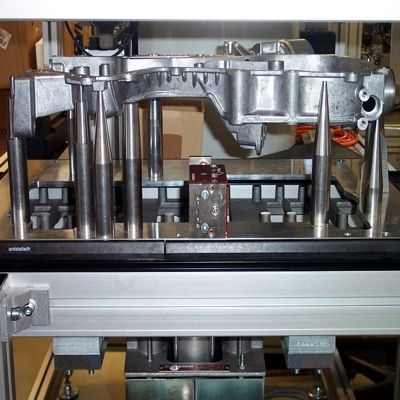

Es werden mehrere unterschiedliche Steuergehäusetypen und unterschiedliche Einzelteile in der Linie verarbeitet. Die Steuergehäuse liegen auf Universalwerkstückträger, die in jeder Arbeitsstation ausgehoben und positioniert werden. Die Werkstückträger und die gesamte Anlage ist mit dem Kodiersystem Moby I ausgerüstet, das an einem übergeordneten Rechner die Produktionsdaten übermittelt.

Es werden mehrere unterschiedliche Steuergehäusetypen und unterschiedliche Einzelteile in der Linie verarbeitet. Die Steuergehäuse liegen auf Universalwerkstückträger, die in jeder Arbeitsstation ausgehoben und positioniert werden. Die Werkstückträger und die gesamte Anlage ist mit dem Kodiersystem Moby I ausgerüstet, das an einem übergeordneten Rechner die Produktionsdaten übermittelt.

Die Steuergehäuse werden durch zwei Roboter aus den Werkstückträgern entnommen und in Fixier- und Positioniereinheiten innerhalb der einzelnen Montagestationen eingesetzt.

Die wesentlichen Stationen im Einzelnen:

Beladen der Werkstückträger (WT)

Das Beladen der WT erfolgt in der Station 1 mittels Handling. Zuvor werden die Steuergehäuse durch ein Visionssystem überprüft. Das Ergebnis wird an das Kodiersystem und die N.i.O.-Teile werden ausgesondert.

Montage von Öleinfüllstutzen, Ölabstreifring und Ölverschlussdeckel

Montage von Öleinfüllstutzen, Ölabstreifring und Ölverschlussdeckel

In Station 3 wird der Öleinfüllstutzen in einem Sortierer mit Vereinzelung bereitgestellt und lageorientiert mit dem Steuergehäuse gefügt und eingepresst. Die Einpresskraft und die Einpresstiefe werden überprüft und dokumentiert.

In der Station 4 wird ein Dichtungsring über eine Vereinzelung bereitgestellt und durch ein

Pick-and-Place Handling über den Öleinfüllstutzen aufgesetzt.

In der Station 5 wird ein Ölverschlussdeckel in einem Sortiertopf vereinzelt und lageorientiert zugeführt und verschraubt. Die Lagerichtigkeit des Deckels wird über ein Kamerasystem sichergestellt.

Innerhalb der Stationen wird das Steuergehäuse durch einen Roboter umgesetzt.

Montage der Verschlussplatte

Die Verschlussplatten werden ebenfalls über einen Sortierer vereinzelt und auf das Gehäuse gefügt. Von einem weiteren Sortierer werden 5 Nieten bereitgestellt und von einem Handling aufgenommen und gefügt. Mit einem 5-fach Nietwerkzeug werden die Nieten anschließend mit dem Gehäuse vernietet.

Montage Ölabscheider und Ölfilter

Ein zweiter 6-Achs-Roboter ist die Basis dieser Montageinsel. Der Roboter entnimmt die Gehäuse aus den WT und setzt sie lagerichtig in die jeweilige Aufnahme der Montagestation ein.

Die Zuführung der Ölabscheider erfolgt über ein Palettiersystem aus dem Hause FLG. Der Palettierer wird mit Paletten per Hubwagen beschickt. Das Palettiersystem entnimmt jeweils das oberste Trays und setzt es auf einen Positionierschlitten ab. Von hier aus wird es nestweise unter der Handlingachse durchgetaktet und die Ölabscheider werden von einem Greifhandling entnommen. Vor dem Einsetzten des Ölabscheiders in das Steuergehäuse findet ein Lagekontrolle statt. Das leere Tray läuft bis zur Entladeseite und wird von einem Palettenhandling auf eine leeren, zweiten Europalettenstellplatz aufgestapelt.

Nach der Montage des Ölabscheiders wird dieser mit dem Gehäuse verschraubt. Hierzu werden über einen Sortierer Schrauben vereinzelt und bereitgestellt. Mit einem Koordinatenschrauber werden die Schrauben bereitgestellt und verschraubt.

Die Bereitstellung und Montage erfolgt ebenfalls über einen Palettierer und entspricht im Wesentlichen dem obigen Ablauf.

Dichtheitsprüfung

In der Station 10 wird der Werkstückträger mit dem Gehäuse ausgehoben und gegen eine Dichtmaske gedrückt. Danach erfolgt die Dichtprüfung gemäß den Vorgaben. Die Ergebnisse werden ermittelt und dokumentiert.

Montagestation Dichtring

Die Ringe werden über ein Stapelmagazin, das als Rundschalttisch aufgebaut wird bereitgestellt und vereinzelt. Die Pufferkapazität beträgt ca. 1.000 Teile pro Magazinschacht.

Nach der Vereinzelung wird der Dichtring mit dem Gehäuse gefügt. Die Überwachung des Vorganges erfolgt mittels Wegeüberwachung.

ABS-Komponenten effizienter fertigen.

Montage von sicherheitsrelevanten Bauteilen in der Automotiveindustrie.

Montage von sicherheitsrelevanten Bauteilen in der Automotiveindustrie.

ABS-Komponenten gehören zu den besonders sicherheitsrelevanten Bauteilen in der Automobilproduktion, von denen Menschenleben abhängen können. Die Fertigung solcher Bauteile oder Baugruppen muss deshalb absolut fehlerfrei und korrekt erfolgen.

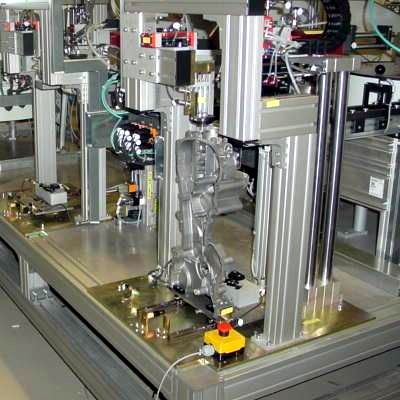

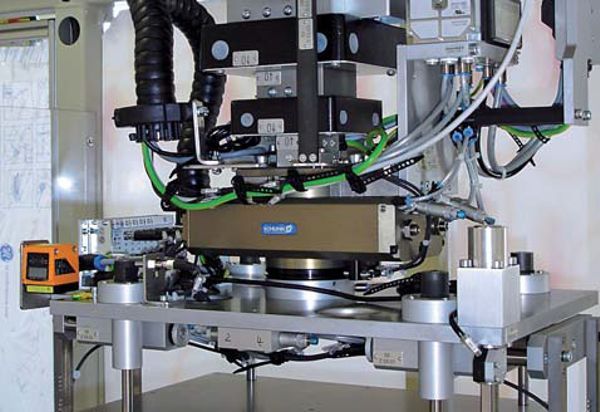

Für die Montage solcher Bauteile hat sich ein namhafter Hersteller aus der Automotivebranche für eine Automatisierungslösung von FLG entschieden. Die Anlage besteht aus dem standardisierten Palettiersystem EURO-Line mit einer angeflanschten Montageplattform für die Montage der einzelnen Bauteilkomponenten.  Die Beschickung der Anlage mit den Bauteilen erfolgt über Trays. Diese werden manuell zu jeweils 4 Stapeln auf Europaletten bereitgestellt. Ein spezielles Traygreifsystem entnimmt jeweils das oberste Tray von einem der Stapel und setzt es auf einem im Palettierer integrierten Positioniertisch ab.

Die Beschickung der Anlage mit den Bauteilen erfolgt über Trays. Diese werden manuell zu jeweils 4 Stapeln auf Europaletten bereitgestellt. Ein spezielles Traygreifsystem entnimmt jeweils das oberste Tray von einem der Stapel und setzt es auf einem im Palettierer integrierten Positioniertisch ab.

Anschließend wird das Tray unter einer Y-Z-NC-Achsenkombination mit Greifsystem durchgetaktet. Nach dem Entladen des Trays wird dieses vom Positioniertisch zur Trayentladeseite gefördert. Der Traygreifer übernimmt das leere Tray und setzt es auf den Leerpalettenplatz ab.

Die vom Greifsystem entnommenen Bauteile werden in einer Erkennungsposition auf Lagerichtigkeit des Steckerkontaktes mittels Ultraschallsensorik detektiert. Anschließend wird der Motor mit der Motorwelle auf eine feststehende Ausrichteinheit abgelegt, wobei eine Zentrierung vom Motorlager und Motorgehäuse stattfindet. Die exzentrische Motorwelle wird über ein spezielles Richthandling ausgerichtet.

Je nach Lageerkennung des Steckerkontakts erfolgt die Ausrichtung der Motorwelle. Die Zuführung des Ventilblocks, einer weiteren Bauteilkomponente, erfolgt über ein Werkstückträger-Bandsystem. Der Werkstückträger wird in der Montageplattform gestoppt, ausgehoben und fixiert.

Der Ventilblock mit den bereits montierten Kolben und dem gefügten Nadellager wird in einer Maske zentriert. Ein pneumatisches Y-Z-Handling mit Schwenkzylinder positioniert das Nadellager. Der vorgerichtete Motor wird mit einer Servo-Z-Achse auf den Ventilblock mit gerichtetem und geprüftem Steckkontakt gefügt. Bevor die Hubeinheit den Werkstückträger wieder zur Weiterbearbeitung freigibt, wird mittels eines Scanners eine Barcodeabfrage vorgenommen.

Die Taktzeit pro zusammengesetzte Einheit liegt bei 12 Sekunden.

Palettierzelle

- 3-achsiges Portalhandling mit Servoantrieben

- 2 Palettenstellplätze für Voll- und Leerpaletten

- Rolltor als Zutrittssicherung

- Spezialgreifsystem für Sondertrays mit integrierter Höhenabfrage

- 2-achsiges Produkthandling mit Servoantrieb (Y-/Z-Achse)

- Grundgestell Vierkantstahlrohrrahmen, pulverlackiert

Angeflanschte Montagezelle

- Fügekraftüberwachung

- Werkstückträger-Codierung

- Prozessdatenübermittlung an Leitrechner

- Kameraüberwachung einzelner Montageschritte

- Barcodeabfrage mittels Scanner